Le procédé Ring Tread System

– le rechapage dit « à chaud » : la nouvelle bande de roulement (et parfois les flancs) résulte du moulage d’une épaisse couche de gomme crue sous presse

– le rechapage à basse température dit « à froid » : la nouvelle bande de roulement, déjà pré-vulcanisée, est fusionnée à la carcasse par vulcanisation en autoclave d’une fine couche de gomme de liaison

L’un comme l’autre permettent de produire des pneus rechapés à la fois performants et esthétiques. Néanmoins, le rechapage par bande pré-vulcanisée est plus adapté pour le démarrage d’une activité. En effet, ce second procédé est un peu moins technique que le procédé à chaud et surtout beaucoup plus souple en terme d’investissement.

- de préserver l’intégrité de la structure de la carcasse,

- de disposer d’un choix vaste et flexible de profils différents sans la contrainte d’investissements importants liés aux moules (un moule par dimension et par profil),

- d’optimiser les couts d’énergie (vulcanisation à faible température et pression)

Dans cet esprit, RTS France SA propose une large gamme de machines et de matières premières pour les deux types de procédé et distribue notamment l’anneau RINGTREAD : produit exclusif destiné au rechapage à basse température. Cette bande de roulement pré-vulcanisée a la particularité d’être circulaire, sans joint ni raccord, et utilisée dans le cadre du procédé spécifique breveté par la société MARANGONI : le procédé RING TREAD SYSTEM.

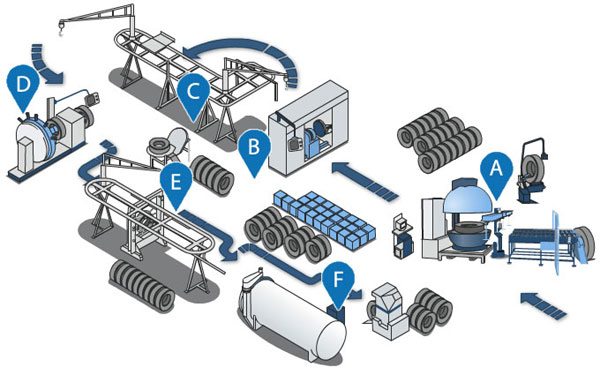

Les différentes étapes du procédé

Inspection initiale

Cette inspection peut être complétée par la détection électronique d’éventuelles micro-perforations invisibles à l’œil nu. Un test sous pression peut aussi révéler une rupture de câblés au niveau des flancs. Enfin une possible séparation de nappes métalliques pourra être identifiée par analyse shearographique.

Le but de cette première étape est de vérifier l’intégrité de la carcasse et son aptitude à être rechapée par rapport à des critères définis. Ainsi, toute carcasse présentant une blessure hors limites de rechapabilité sera écartée de la production et mise au rebus.

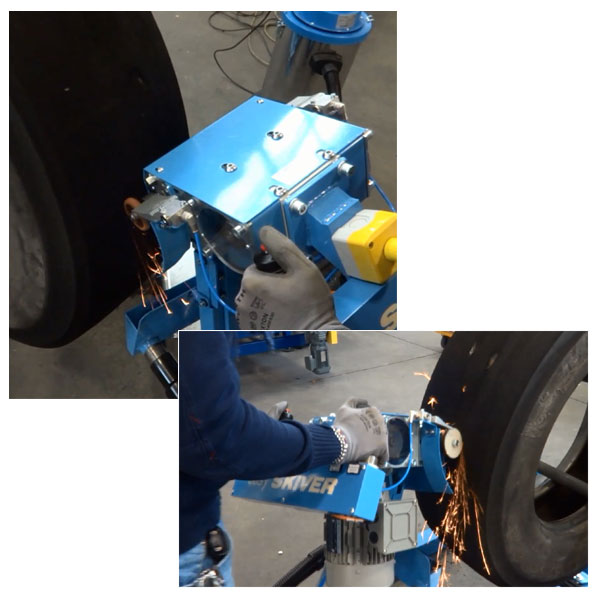

Râpage

Débridage

Par la suite est réalisé un dépoussiérage (brossage de la carcasse râpée et débridée).

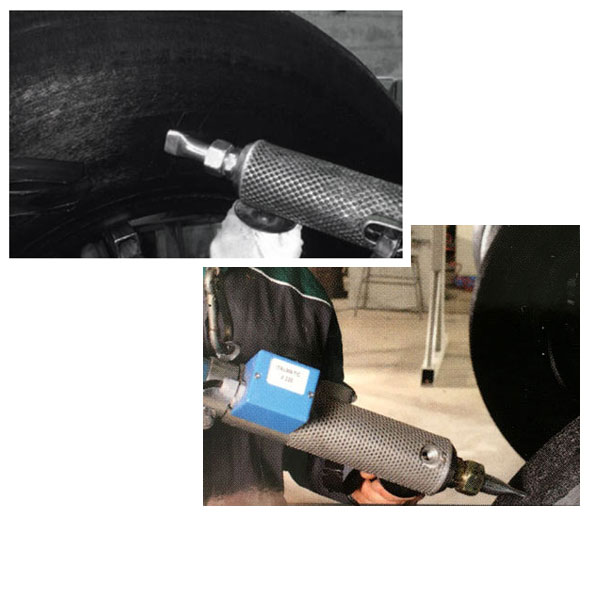

Réparation

Mise en dissolution

Rebouchage

Le rebouchage peut aussi être effectué par une extrudeuse automatique à l’étape de l’habillage. La gomme de liaison extrudée est ainsi appliquée sur la surface de la carcasse tout en rebouchant simultanément les cratères formés par le débridage.

Habillage

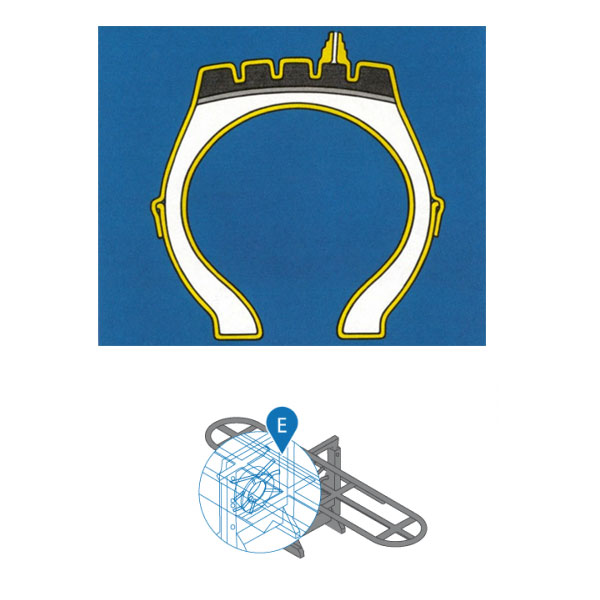

Contrairement aux bandes plates, soumises à déformation transversale/longitudinale et nécessitant coupe et raccord à juste longueur, l’anneau RINGTREAD est le seul dépourvu de joint et de point faible. Cela lui confère davantage de fiabilité et une meilleure performance.

Le système double enveloppe

Les enveloppes délivrent alors une pression mécanique et évitent à la chaleur et à la pression de l’autoclave de venir en contact direct avec la zone de liaison. De plus, cela facilite le placage des pièces de réparation, et l’adhérence de la nouvelle bande de roulement durant la cuisson.

Ainsi, la pression et la température dans l’autoclave au cours du cycle de vulcanisation sont équivalentes à l’extérieur comme à l’intérieur du pneu.

Le système à double enveloppe procure donc essentiellement un temps de cuisson réduit comparé à d’autres systèmes utilisant des températures comparables grâce à un transfert de chaleur effectif et efficace.

Vulcanisation

Pour obtenir une vulcanisation optimale pendant le cycle de cuisson, les paramètres de Temps et Température sont calculés en fonction du type et de la largeur de gomme de liaison utilisée. Le procédé RING TREAD SYSTEM permet de réaliser jusqu’à 3 cycles de vulcanisation par shift de 8h.

De plus, le système de contrôle automatique de vulcanisation alternant vide / pression différentielle fournit au pneu rechapé Ringtread une intégrité incomparable, lui donnant un avantage décisif sur ses concurrents.

L’aspect des pneus rechapés Ringtread est impeccable grâce à une cuisson uniforme de l’anneau sur la circonférence totale du pneu.

Inspection finale

Après contrôle de qualité du pneu rechapé, l’opérateur peut appliquer une peinture hydrosoluble sur les flancs et talons du pneu. Cette phase permet d’améliorer l’esthétique et apporte une protection contre l’ozone et les rayons ultra-violet du soleil, réduisant ainsi les risques de dégradation des flancs et craquelures en utilisation.